鉄骨は出来るだけ工場で一体として製作した方が効率が良い、という話を前回は取り上げました。

これを少し極端な考え方で表現すると、建物全部の鉄骨を工場で接合しておき、それを現場に搬入するのがベストという事になってしまいます。

まあそれはそうだけど…という声が聞こえてきそうです。

もちろんこれはかなり極端な意見で、小学生の屁理屈みたいな話になっていますが、あくまでも説明のために大げさな話をしているだけなのでご了承ください。

工場で建物全部の鉄骨を接合してしまえば、あとは現場に搬入するだけで組み立ての手間もかからずに工期が短くなる。

そうなると現場での手間が大幅に少なくなってコスト的にも大きなメリットが…

という話は確かに事実ではありますが、もちろん現実的な話ではありません。

どこが現実的ではないかというと、極端な例を出したので分かりやすいと思いますが、建物全部の鉄骨ではあまりにも鉄骨が大きくなりすぎてトレーラーに載らない、という部分です。

要するに運べないという事です。

当たり前の話ですが、工場で製作したものを現場に搬入する為には、トレーラーで運ぶことが出来る大きさでなければいけません。

それを無視して工場で製作しても、大きくなりすぎた鉄骨を運搬する手段がなくなってしまうので、単なるスクラップになってしまいます。

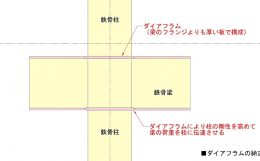

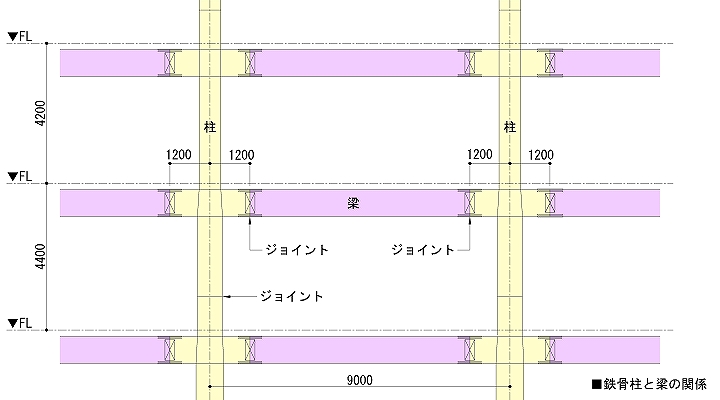

鉄骨の柱と梁の関係は、上図のような関係になっていることが多いです。

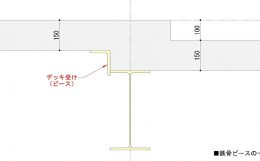

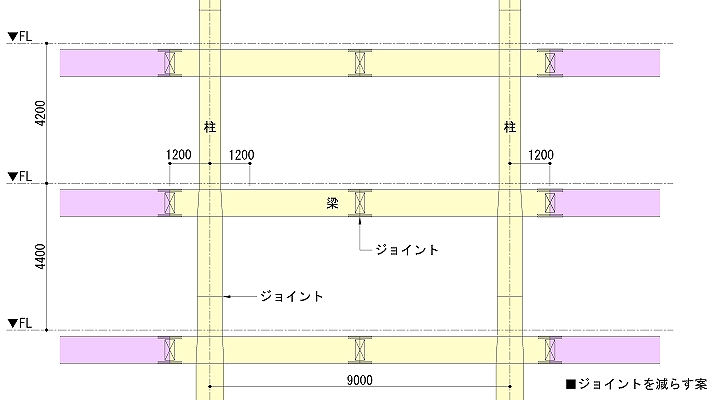

柱から少しだけ梁を出しておき、梁と梁を接合することで一体にしていく、という考え方になるのですが、下図のような納まりにした方が接合が少なくなって施工的にもコスト的にも有利になります。

でも実際にはこのような納まりの建物は皆無に近いのですが、その理由は「柱から飛び出している梁が大きすぎて運搬出来ない」からです。

柱から飛び出している梁は基本的に四方向ありますから、それぞれがこんなに出っ張っているとかなり大きな部材になってしまうんです。

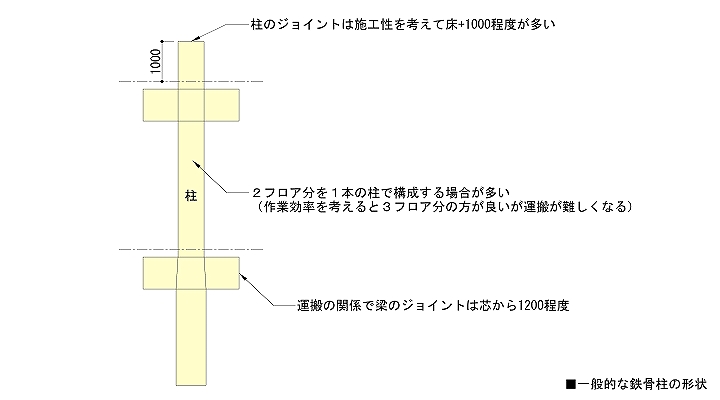

施工性や運搬が出来るかどうかなどで鉄骨の大きさを調整した結果として、このような柱の形状になっている、というのが現実です。

鉄骨を運搬することが出来るかどうか、という検討は、鉄骨柱を何層一体で製作するかを決める際の重要な要素にもなります。

鉄骨梁は基本的に柱と接合することになるので、工場で一体にして運搬することはスペース的に難しい訳ですけど、柱は少し条件が違います。

長くなる方向であればある程度対応出来るので、一般的には下図のように2フロア分の鉄骨柱を一体にすることなどが検討されます。

階高にもよりますが、3フロア分になればさらに接合作業が減るので、現場での作業は効率が良くなっていきます。

こうした「柱を何フロア分とするか」とか「柱と柱の接合をどのレベルで考えるか」などの検討を、柱の節割りと呼びます。

基礎の上に建てる鉄骨柱を「1節の鉄骨」と呼び、その上に建てる鉄骨柱を「2節」と呼び、その後上に上がる度にその数字は増えていきます。

その「節」をどこで分けるかを検討するから「節割り」と呼び、これは主に施工性を考慮して施工者が検討することになります。

一般的には2フロア分を1本の鉄骨柱として工場製作することが多くなりますが、これは3フロア分造ってしまうとトレーラーに載らない為です。

とは言ってもわざわざ1フロア毎に区切るのは効率が悪いので、そうした調整をした結果として2フロアを1本の柱とすることが一般的になっているのだと思います。

現場で施工を進める鉄筋コンクリート造と比較すると、鉄骨造は鉄骨を工場で製作してくるという特徴を持っている、という部分が大きく違います。

なので、製作した製品が運搬出来るかどうかを検討する必要があって、これがなかなか面倒ではありますが、非常に重要な検討項目になってくるんです。

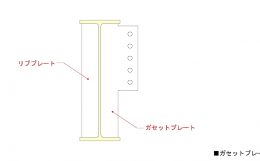

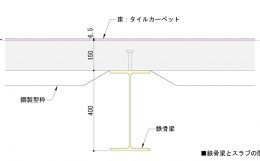

鉄骨柱と鉄骨梁をどのように接合するのかとか、鉄骨柱と鉄骨柱をどのように接合するのかなどの納まりは後ほど詳しく取り上げていきます。

今回の項目では、鉄骨を運搬していく為に鉄骨をどこまで工場で一体にしていくのかを検討する必要がある、ということを覚えておきましょう。